日企要量产氧化镓晶圆,成本降至1/3

2022/08/17

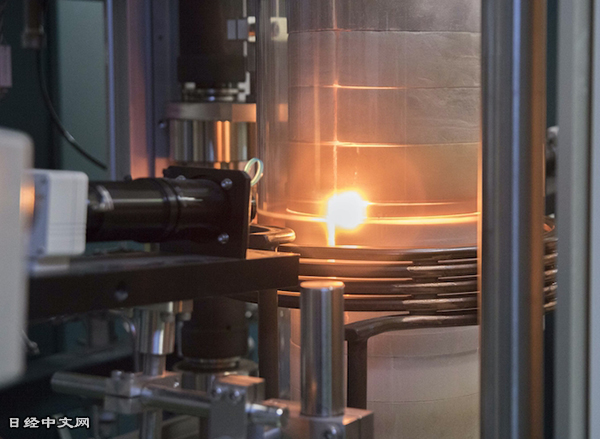

另一方面,普通碳化硅是采用高温下使材料气化的“化学蒸镀法”制成的。与此相比,Novel Crystal的溶液生长法的每小时晶体生长速度比碳化硅快约100倍。据悉可以减少能源用量,为降低成本做出贡献。

|

| Novel Crystal制作单晶体的设备 |

目前碳化硅芯片的价格高达硅芯片的5~8倍,应用案例有限。碳化硅被认为是世界上硬度排在第3的物质,很难进行切割和研磨等加工,这也是一大课题。

氧化镓的优势不仅仅是成本,还具备进一步改善电力损失的潜力。仅从材料的特性来看,氧化镓的电力损失可比碳化硅减少3成,比硅减少8成。即使用于功率半导体的基板,也可以比碳化硅减少电力损失,可以延长EV的续航距离。

现在的EV电池的电压大多为400V,为了缩短充电时间等,欧美和中国企业纷纷提高到800V以上。电压越高,氧化镓晶圆减少电力损失的效果越好。

电装部件的技术人员也关注氧化镓

实际上,大型车载电装产品制造企业的技术高管也期待称,“有可能可以实现比碳化硅电力损失小的功率半导体,可以延长EV的续航距离”。Novel Crystal正面向半导体企业及车载设备厂商等销售,用于研究等,力争2030年前后实际应用于EV。

据调查公司富士经济预计,全球功率半导体市场到2030年将达到5.3587万亿日元,是2021年的2.6倍。氧化镓方面,正在推进汽车及电装领域的产品开发,预计到2030年市场规模将达到470亿日元,是2022年预期值的100倍以上。

在EV业务领域,除了车辆制造本身外,在日本企业曾占优势的电池及电池零部件领域,中韩企业的影响力也在增大。其中,量产氧化镓的动向目前在世界上还比较有限,如果在左右EV性能的主要零部件材料领域,日本企业尽快掌握主导权,将有重大意义。

扩大市场或需要时间

除了量产技术外,要想实用化还面临着其他课题。英国调查公司Omdia的南川明指出,“要想在EV上采用,除了性能外,还有一点很重要,就是由多家企业生产或者构建支持体制”。

要想在EV等汽车用途上使用,为了稳定供应,需要一定的供应量,但目前其他开发氧化镓的企业只有源自京都大学的初创企业FLOSFIA等,企业规模也很小。要达到让车企放心使用的程度,可能还需要时间。碳化硅从开始研究到广泛应用于EV,用了近10年时间。

关于先行一步的碳化硅功率半导体和基板,富士电机及昭和电工等计划增产,均已形成量产效应。氧化镓要想追赶碳化硅,需要尽快确立量产技术,并与半导体厂商和零部件企业合作,为用于功率半导体等而加快研发。

日本经济新闻(中文版:日经中文网)冲永翔也

版权声明:日本经济新闻社版权所有,未经授权不得转载或部分复制,违者必究。

报道评论

金融市场

| 日经225指数 | 28493.47 | 336.50 | 04/14 | close |

| 日经亚洲300i | 28493.47 | 336.50 | 04/14 | close |

| 美元/日元 | 132.42 | -0.60 | 04/14 | 15:15 |

| 美元/人民元 | 6.8381 | -0.0298 | 04/14 | 07:14 |

| 道琼斯指数 | 34029.69 | 383.19 | 04/13 | close |

| 富时100 | 7843.380 | 18.540 | 04/13 | close |

| 上海综合 | 3336.1530 | 17.7892 | 04/14 | 14:05 |

| 恒生指数 | 20405.12 | 60.64 | 04/14 | 14:04 |

| 纽约黄金 | 2041.3 | 30.4 | 04/13 | close |

・日本经济新闻社选取亚洲有力企业为对象,编制并发布了日经Asia300指数和日经Asia300i指数(Nikkei Asia300 Investable Index)。在2023年12月29日之后将停止编制并发布日经Asia300指数。日经中文网至今刊登日经Asia300指数,自2023年12月12日起改为刊登日经Asia300i指数。