德国第4次工业革命进行时

2014/04/17

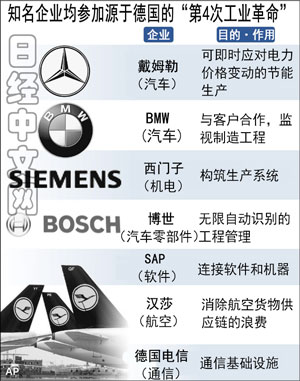

西门子、戴姆勒和博世等德国代表性企业欲联手从根本上改变制造业。其目的是实现节能和生产效率的大幅提高,将奋力追赶的新兴经济体甩在身后,巩固其作为生产基地的优势。制造业大国德国赌上尊严的“第4次工业革命”有望产生超过11万亿日元的经济效果。

4月上旬,在德国北部城市汉诺威举办的全球最大的工业展会“汉诺威工业博览会(Hannover Messe)”上,重型电机巨头西门子展示的新一代汽车生产线吸引了很多人。

从表面来看只是机器人对生产线上的车体进行组装。任何一个汽车工厂都有这样的组装线。不过,制造的思路却完全不同。在该生产线上,车体与机器人一边“对话”一边进行组装。

其工作原理为在车体内嵌入IC标签,记录汽车型号、必要零部件以及组装顺序等信息。车体接近机器人时会发出“需要5扇门”等指示。机器人会按照指示进行作业。

传统工厂则是人让机器人记住作业顺序。由于机器人只会按照其记住的流程进行作业,由于操作不当而在生产线上放错了车体时,有可能出现作业失误。不过,如果机器人与车体进行“对话”则无需担心。因为机器人可以对照数据,准确无误地进行作业。

通常认为要同时实现高品质和低成本,必须实施大规模量产。不过,如果该系统走向实用化,有望以量产的成本生产少量多样的产品。

物与物联系起来进行“对话”——西门子展示的生产系统正是德国举全国之力推进的“工业4.0”的具体表现,其目标是实现制造业的高度化。

将来的目标是极富野心的。计划给德国每一个生产设备、产品、零部件以及原材料都分配一个ID,通过互联网将其连接起来,将德国国内作为“一个虚拟工厂”,力争实现资源的最优化配置。可以说这就是通过网络优化控制电力供需平衡的“智能电网(SmartGrid)”的工厂版。

如果“智能工厂“的构想得以实现,满负荷生产的工厂将能够利用其他开工率较低的工厂。另外某种零部件在某个工厂已经库存堆积成山,而其他不知情的工厂却继续增产的事情也不会再发生。不仅仅是1家企业,这将提高全社会的生产效率,减少能源消费量。

劳动者将出现什么变化呢?随着自动化的进一步推进,预计工厂的单纯劳动和控制工序的工作将减少。另一方面,将需要更多能够从事可产生附加价值的创造性工作的人才,例如构筑运用IT技术的复杂生产系统等。

西门子也将从设备制造向IT转变。鲁思沃(Siegfried Russwurm)董事表示“我们将变成软件公司”。

博世的产业设备子公司博世力士乐(BoschRexroth)提出了通过互联网将工厂与工厂外部连接起来的新一代工厂自动化(FA)。总裁KarlTragl表示“市场将向世界扩大”,显示出还打算对外出口。

全球最大的企业资源计划系统(EPR)公司SAP将“工业4.0”诞生的庞大的数据处理和安全对策需求视为商机。产业设备部门负责人Georg Kube兴奋地表示“全球最有活力的尖端工厂的发展趋势已在德国出现”。

据德国弗劳恩霍夫应用研究促进协会(Fraunhofer-Gesellschaft )等机构推算,2025年之前在德国国内至少将产生787.7万亿欧元的经济效果。

不过也面临着课题。有必要实现通信规格和生产规格的标准化。由于工厂与外部互联网联系起来,工厂受到网络攻击的风险也将增加。要实现普及还需要长期的努力,不过德国企业正坚定地向目标迈进。

版权声明:日本经济新闻社版权所有,未经授权不得转载或部分复制,违者必究。

|

| 西门子展示的新一代汽车生产线(4月7日,汉诺威) |

从表面来看只是机器人对生产线上的车体进行组装。任何一个汽车工厂都有这样的组装线。不过,制造的思路却完全不同。在该生产线上,车体与机器人一边“对话”一边进行组装。

其工作原理为在车体内嵌入IC标签,记录汽车型号、必要零部件以及组装顺序等信息。车体接近机器人时会发出“需要5扇门”等指示。机器人会按照指示进行作业。

传统工厂则是人让机器人记住作业顺序。由于机器人只会按照其记住的流程进行作业,由于操作不当而在生产线上放错了车体时,有可能出现作业失误。不过,如果机器人与车体进行“对话”则无需担心。因为机器人可以对照数据,准确无误地进行作业。

通常认为要同时实现高品质和低成本,必须实施大规模量产。不过,如果该系统走向实用化,有望以量产的成本生产少量多样的产品。

物与物联系起来进行“对话”——西门子展示的生产系统正是德国举全国之力推进的“工业4.0”的具体表现,其目标是实现制造业的高度化。

|

如果“智能工厂“的构想得以实现,满负荷生产的工厂将能够利用其他开工率较低的工厂。另外某种零部件在某个工厂已经库存堆积成山,而其他不知情的工厂却继续增产的事情也不会再发生。不仅仅是1家企业,这将提高全社会的生产效率,减少能源消费量。

劳动者将出现什么变化呢?随着自动化的进一步推进,预计工厂的单纯劳动和控制工序的工作将减少。另一方面,将需要更多能够从事可产生附加价值的创造性工作的人才,例如构筑运用IT技术的复杂生产系统等。

西门子也将从设备制造向IT转变。鲁思沃(Siegfried Russwurm)董事表示“我们将变成软件公司”。

博世的产业设备子公司博世力士乐(BoschRexroth)提出了通过互联网将工厂与工厂外部连接起来的新一代工厂自动化(FA)。总裁KarlTragl表示“市场将向世界扩大”,显示出还打算对外出口。

全球最大的企业资源计划系统(EPR)公司SAP将“工业4.0”诞生的庞大的数据处理和安全对策需求视为商机。产业设备部门负责人Georg Kube兴奋地表示“全球最有活力的尖端工厂的发展趋势已在德国出现”。

据德国弗劳恩霍夫应用研究促进协会(Fraunhofer-Gesellschaft )等机构推算,2025年之前在德国国内至少将产生787.7万亿欧元的经济效果。

不过也面临着课题。有必要实现通信规格和生产规格的标准化。由于工厂与外部互联网联系起来,工厂受到网络攻击的风险也将增加。要实现普及还需要长期的努力,不过德国企业正坚定地向目标迈进。

版权声明:日本经济新闻社版权所有,未经授权不得转载或部分复制,违者必究。

报道评论

金融市场

| 日经225指数 | 28493.47 | 336.50 | 04/14 | close |

| 日经亚洲300i | 28493.47 | 336.50 | 04/14 | close |

| 美元/日元 | 132.42 | -0.60 | 04/14 | 15:15 |

| 美元/人民元 | 6.8381 | -0.0298 | 04/14 | 07:14 |

| 道琼斯指数 | 34029.69 | 383.19 | 04/13 | close |

| 富时100 | 7843.380 | 18.540 | 04/13 | close |

| 上海综合 | 3336.1530 | 17.7892 | 04/14 | 14:05 |

| 恒生指数 | 20405.12 | 60.64 | 04/14 | 14:04 |

| 纽约黄金 | 2041.3 | 30.4 | 04/13 | close |

・日本经济新闻社选取亚洲有力企业为对象,编制并发布了日经Asia300指数和日经Asia300i指数(Nikkei Asia300 Investable Index)。在2023年12月29日之后将停止编制并发布日经Asia300指数。日经中文网至今刊登日经Asia300指数,自2023年12月12日起改为刊登日经Asia300i指数。