GE工业互联网是用IT削减时间

2015/04/16

美国通用电气(GE)正在挑战构建制造业的新商业模式。通用电气将降低对金融业务的依存度,加速回归制造业。而成为关键的是被称为“工业互联网”的尝试,即在工业设备中嵌入传感器,通过网络化收集庞大数据,然后进行分析,并通过减少用于产品开发和改良的时间来压缩成本。日本经济新闻(中文版:日经中文网)走访了通用电气的最先进工厂,了解其如何打造可以立于不败之地的制造业新模式。

1台涡轮机安装5000个传感器

在美国东南部的南卡罗莱纳州格林维尔的燃气轮机工厂可以见识到通用电气首席执行官(CEO)杰夫·伊梅尔特力争实现的“新产业模式”。通用电气在世界范围内拥有约400家相关工厂,日本经济新闻(中文版:日经中文网)3月中旬访问位于格林维尔这家燃气轮机工厂,是目前通用电气所有工厂中最为先进的生产模式。

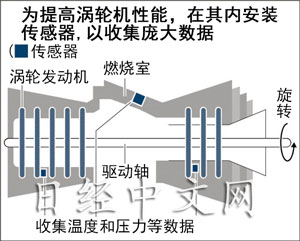

“这是传感器”,负责介绍组装工艺的阿特维尔(Atwell)指给我们看的是长10米的涡轮机表面嵌入的约1厘米见方的片状物。仔细观察,发现遍布涡轮机的各处。从传感器中有很细的电线伸出,然后像成捆得金属丝一样挂在涡轮机上。

“(在1台涡轮机上)传感器数量达到5000个。测试期间收集的数据量达到5万亿字节(TB),相当于(世界最大规模的)美国国会图书馆的印刷物的约一半信息量”,阿特维尔这样介绍。

数据分析时间缩短至2万分之1

如此庞大的数据将如何运用?2014年10月,通用电气投入2亿美元在该工厂内建造了涡轮机专用试验设备。在访问这家工厂时,输出功率达510兆瓦、被称为“9HA”的世界最大规模、拥有最高水平发电效率的涡轮机已安装完毕。

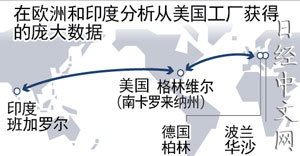

传感器收集的温度、气压和振动情况等数据,将由在德国、波兰和印度的总计150名专家进行分析。负责试验业务的工作人员表示:“利用这套设备从一台涡轮机在200小时里获得的信息量几乎与500台普通涡轮机运行1年所能获得的信息相当”。简单计算一下就可以知道,时间大约可缩短为2万分之1。

涡轮机燃烧温度越高,越能高效输出,因此如何应对摄氏1500~1600度以上的高温成为各企业的课题。通用电气将把庞大的数据应用于耐热材料和冷却技术的开发等。阿特维尔表示:“产品改良和新一代产品开发所花的时间有望大幅缩短,削减成本的效果也非常明显”。

除此以外,去年在该工厂内开设的最尖端制造技术开发基地,正尝试将3D打印机及激光技术应用于制造。同样,在该基地也在加工的精密度测量等方面充分利用收集的数据。据通用电气表示,计划在2020年之前将10万多个金属部件全部由金属模具制造改成3D打印机制造,相当数量的涡轮机也将采用3D打印机制造。

时间=成本

燃气轮机的技术正日渐成熟,通常情况下被认为很难大幅削减成本。不过,通用电气提出了一个雄心壮志的目标,那就是将畅销涡轮机“7HA02”的成本每年削减20%(每千瓦的成本)。通用电气认为,只要在网络(数据)及现实(制造技术)方面进行方法上的革新,要进一步提高竞争力并非不可能。

阿特维尔表示:“时间=成本。如果可以缩短时间便有助于削减成本。为此,数据不可或缺”。此前收集分析大量数据需要大量的精力和成本,不过随着大数据分析等IT技术的不断进步,已经可以轻松解决这个问题。可以说,通用电气力争打造的工业互联网(Industrial Internet)其实就是利用最新IT及制造技术来削减“时间”的尝试。

(稻井创一 南卡罗来纳州格林维尔报道)

版权声明:日本经济新闻社版权所有,未经授权不得转载或部分复制,违者必究。

|

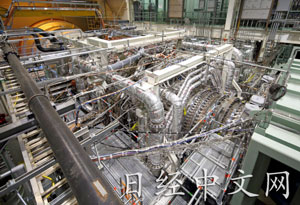

| 为获取数据,燃气涡轮机周围被布满线路(格林维尔工厂,通用电气提供) |

在美国东南部的南卡罗莱纳州格林维尔的燃气轮机工厂可以见识到通用电气首席执行官(CEO)杰夫·伊梅尔特力争实现的“新产业模式”。通用电气在世界范围内拥有约400家相关工厂,日本经济新闻(中文版:日经中文网)3月中旬访问位于格林维尔这家燃气轮机工厂,是目前通用电气所有工厂中最为先进的生产模式。

“这是传感器”,负责介绍组装工艺的阿特维尔(Atwell)指给我们看的是长10米的涡轮机表面嵌入的约1厘米见方的片状物。仔细观察,发现遍布涡轮机的各处。从传感器中有很细的电线伸出,然后像成捆得金属丝一样挂在涡轮机上。

“(在1台涡轮机上)传感器数量达到5000个。测试期间收集的数据量达到5万亿字节(TB),相当于(世界最大规模的)美国国会图书馆的印刷物的约一半信息量”,阿特维尔这样介绍。

数据分析时间缩短至2万分之1

如此庞大的数据将如何运用?2014年10月,通用电气投入2亿美元在该工厂内建造了涡轮机专用试验设备。在访问这家工厂时,输出功率达510兆瓦、被称为“9HA”的世界最大规模、拥有最高水平发电效率的涡轮机已安装完毕。

|

|

涡轮机燃烧温度越高,越能高效输出,因此如何应对摄氏1500~1600度以上的高温成为各企业的课题。通用电气将把庞大的数据应用于耐热材料和冷却技术的开发等。阿特维尔表示:“产品改良和新一代产品开发所花的时间有望大幅缩短,削减成本的效果也非常明显”。

除此以外,去年在该工厂内开设的最尖端制造技术开发基地,正尝试将3D打印机及激光技术应用于制造。同样,在该基地也在加工的精密度测量等方面充分利用收集的数据。据通用电气表示,计划在2020年之前将10万多个金属部件全部由金属模具制造改成3D打印机制造,相当数量的涡轮机也将采用3D打印机制造。

时间=成本

燃气轮机的技术正日渐成熟,通常情况下被认为很难大幅削减成本。不过,通用电气提出了一个雄心壮志的目标,那就是将畅销涡轮机“7HA02”的成本每年削减20%(每千瓦的成本)。通用电气认为,只要在网络(数据)及现实(制造技术)方面进行方法上的革新,要进一步提高竞争力并非不可能。

阿特维尔表示:“时间=成本。如果可以缩短时间便有助于削减成本。为此,数据不可或缺”。此前收集分析大量数据需要大量的精力和成本,不过随着大数据分析等IT技术的不断进步,已经可以轻松解决这个问题。可以说,通用电气力争打造的工业互联网(Industrial Internet)其实就是利用最新IT及制造技术来削减“时间”的尝试。

(稻井创一 南卡罗来纳州格林维尔报道)

版权声明:日本经济新闻社版权所有,未经授权不得转载或部分复制,违者必究。