日企开发植物纤维等车用材料

2019/11/15

日本各化工和造纸企业正面向未来的汽车而加快开发新材料。将钢板和玻璃改为植物纤维和树脂,有助于车身轻量化。要降低环境负担,除了纯电动汽车(EV)等动力的改善,轻量化也是必须实现的。有估算认为到2040年,车身材料中非金属材料的比例将从现在的几个百分点提高至15%。

大王制纸最近开始提供源自植物纤维的新材料“纤维素纳米纤维(CNF)”用作车身外板。纤维素纳米纤维是将纸的原料纸浆粉碎至纳米级,制成薄膜状。与铁相比,重量仅为五分之一,而强度达到5倍。

这种材料已成为日本国内体育俱乐部改造的竞赛用特殊车辆的发动机罩和车门的构造材料。该材料用于实用车辆尚属首次。今后力争在量产车上采用。

|

| 大王制纸的薄膜状纤维素纳米纤维用于赛车发动机罩等(©SAMURAI SPEED) |

在纤维素纳米纤维领域,日本国内各造纸企业自2000年代起展开研究,2013年以后,日本制纸和大王制纸进行了试产。王子控股也在开发用于汽车零部件的树脂和纤维素纳米纤维的复合材料,力争10年后通过纤维素纳米纤维业务实现200亿日元的销售额。

重量为一半,但更为坚固

帝人提供“聚碳酸酯(PC)树脂”作为车用玻璃的替代材料。这种树脂的重量仅为玻璃的一半,但耐冲击性达到200倍。表面涂布特殊的保护剂,可以弥补PC树脂易受磨损和摩擦产生伤痕的缺点。

|

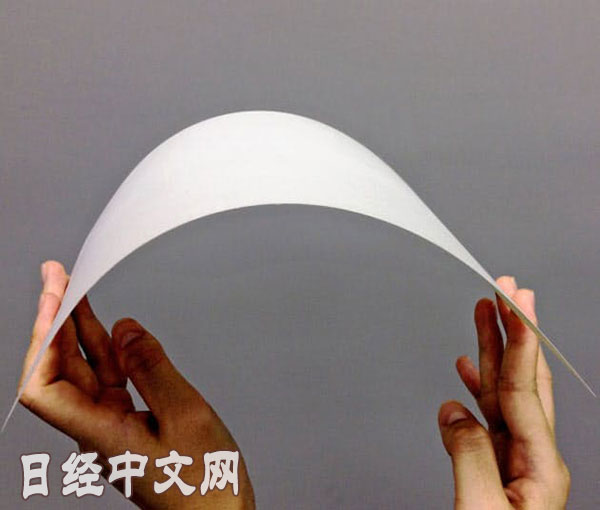

| 大王制纸的薄膜状纤维素纳米纤维 |

日本新兴纯电动汽车企业GLM将讨论在今后上市的市售车上采用PC树脂。澳大利亚的纯电动汽车开发初创企业AEV Robotics也讨论将其应用于2020年代前半期上市的车型。

在合成树脂领域,日本旭化成将耐热性好的改性聚苯醚(PPE)的发泡材料用作防热保护材料等,力争实现产品化。其优点是重量轻、隔热性好。

成本是课题

新材料的课题是成本。

例如,汽车钢板的价格为平均每公斤几十至一百日元左右,但纤维素纳米纤维的制造成本达到每公斤几千至一万日元,约为钢板的100倍。PC树脂等也被认为存在数十倍的价格差距。

不过,日趋严格的环保政策和更大的低碳化压力将推动新材料增长。

2000年代以后,作为飞机用新材料普及的碳纤维价格降至最低1公斤2000日元左右,终于开始被高档车等采用。这一价格也达到钢板的10~20倍。但是,碳纤维重量仅为钢铁的四分之一、强度达到10倍的性能得到积极评价,有预测称到2030年,全球汽车碳纤维复合材料市场将增至2018年 的6倍,达到约5600亿日元。

日本经济产业省估算称,在推动企业到2030年把纤维素纳米纤维的制造成本降至1公斤500日元以下的基础上,汽车纤维素纳米纤维强化树脂的潜在市场达到6000亿日元。如果被年产几万辆以上的市售车采用,有望大幅降低成本。

低碳化的趋势世界范围内加强,对于各汽车企业来说,二氧化碳减排是绝对的使命。要降低汽油车的燃耗、延长纯电动汽车的续航距离,轻量化的汽车更为有利,企业也不会因成本而拒绝使用。

美国汽车研究中心(Center for Automotive Research)预测称,车身材料中树脂和碳纤维等非金属材料所占比例将从2010年的1%提高至2040年的15%。

日本经济新闻(中文版:日经中文网) 佐佐木望、松井基一、后藤宏光

版权声明:日本经济新闻社版权所有,未经授权不得转载或部分复制,违者必究。