日企向人工光合成的成本壁垒发起挑战

2022/08/24

在利用太阳光、水、二氧化碳制造化工产品的人工光合成技术的实用化方面,大日本印刷(DNP)正在作为关键参与者浮出水面。该公司的目标是利用在液晶薄膜业务中积累的可增大光催化剂面积的技术,将作为量产分界线的制造成本实现“每平方米1万日元以下(约合人民币503元)”纳入视野。日本企业致力于光催化剂方式,而欧洲企业则以光伏电池方式加以对抗,为了更先实现人工光合成技术的实用化,相关竞争正日趋激烈。

|

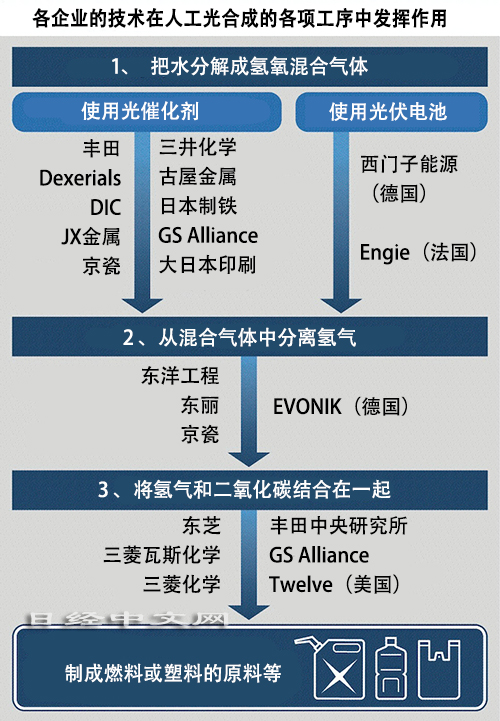

人工光合成可产生氢气,并以二氧化碳为原料,因此可对实现脱碳社会发挥重要作用。其工序分为三个步骤:(1)把水分解成氢氧混合气体、(2)从混合气体中提取氢气、(3)利用氢气和二氧化碳合成化工产品。拉开技术差距的是将水分解成氢氧混合气体的工序,各企业正在如何提高分解效率和降低成本上展开激烈竞争。

应用大尺寸面板印刷技术

“如果运用本公司的制造方式,就能在不降低性能的情况下实现更大尺寸的光催化剂薄片”,7月中旬,在大型企业汇聚一堂的日本“人工光合成化学工艺技术研究组合”(ARPChem)的技术研讨会上,大日本印刷的相关负责人展示了对印刷技术加以应用的例子。

|

| 日本人工光合成化学工艺技术研究组合在野外实施的光催化剂方式的实证试验(茨城县石冈市) |

大日本印刷拥有通过大尺寸液晶面板的滤色器等培育出来的技术。设想利用印刷机将粉末状光催化剂涂覆在衬底上。由于一次可以制作出大量的大尺寸薄片,由此降低制造成本。对于实现量产化的一项制造成本目标,即“1平方米低于1万日元”,该公司已经看到了实现这一目标的眉目。

以往的技术只能勉强做出25厘米见方的薄片,如果采用大日本印刷的技术,有望将面积扩大到现在的数倍。

在ARPChem担任研究负责人的东京大学特聘教授堂免一成表示“(如果扩大面积的技术确立)不用制作很多枚,就可以确保充足的受光面积”。

光伏电池在制氢成本上占有优势

转换效率能达到多高也是实用化的关键。这里的转换效率是指从照射在光催化剂上的太阳光的能量能制备出百分之几的氢气等。

|

| 用光照射光催化剂薄膜后,水会被分解成氧气和氢气,并以混合气体的形态排出 |

要想实现实用化被认为需要达到10%的转换效率。而要达到10%的转换效率,需要涂布在基板上的高品质光催化剂。钽及钛化合物等多种材料被寄予厚望,为了提高品质,需要尽量减少这些材料的结晶构造存在的缺陷。没有自主技术的大日本印刷与属于ARPChem的其他公司合作将是今后的课题。

人工光合成的技术有两种方式,分别是使用日本研究人员发明的光催化剂的方式和国外企业采用的利用光伏电池产生的电来分解的方式。

目前,利用光伏电池制氢的生产成本为每千克氢500日元(约合人民币25.13元)左右,不到光催化剂方式的一半。如果大日本印刷等的量产化技术确立,将来即使采用光催化剂方式也有可能降低制氢成本。

德国西门子能源已经开始在法国建设配备5.5万千瓦光伏电池的制氢设施等,欧洲企业正在加快实现实用化的步伐。面向人工光合成的实用化,已经逐渐看到根据确立技术的速度定胜负的态势。

日本经济新闻(中文版:日经中文网)三隅勇气

版权声明:日本经济新闻社版权所有,未经授权不得转载或部分复制,违者必究。